在新能源汽車產業高速發展的浪潮中,輕量化與材料革新成為車企競逐的關鍵賽道。鋁合金憑借其優異的強度重量比和可塑性,逐漸取代傳統鋼材,成為車身、底盤及核心零部件的首選材料。而在這場輕量化革命中,普拉迪憑借其精密加工技術與全產業鏈布局,悄然成為新能源汽車鋁制品加工領域的隱形冠軍,幾乎覆蓋了從車身結構到三電系統的全場景應用。

一、輕量化需求驅動,普拉迪卡位新能源汽車核心賽道

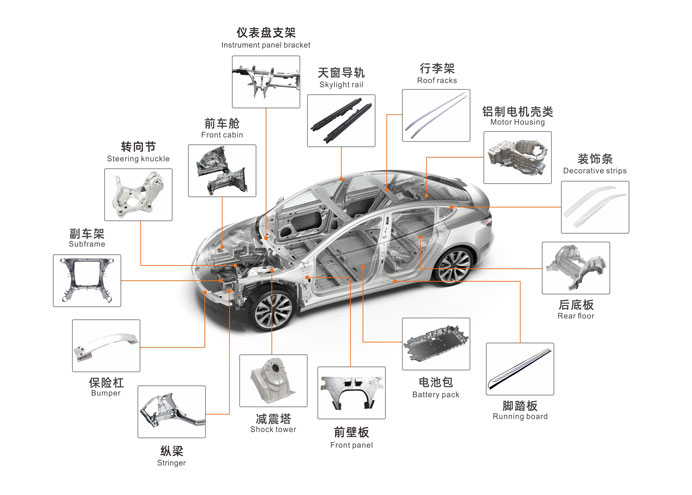

新能源汽車對續航里程和能效的極致追求,推動輕量化技術快速發展。據測算,整車重量每減少10%,續航里程可提升約6%。普拉迪深諳行業痛點,以鋁合金加工為核心,構建起覆蓋車身、底盤、內外飾及三電系統的全產品矩陣:

車身結構件:大型一體化前艙、后艙、電池托盤等關鍵部件,通過高精度擠壓成型與焊接工藝,實現減重30%以上,同時提升車身剛性;

三電系統:電機外殼、電控箱體等核心部件,采用高導熱鋁合金與真空壓鑄工藝,兼顧輕量化與散熱需求;

內外飾件:保險杠、儀表盤框架、天窗導軌、裝飾條等,通過表面處理與精密加工技術,實現功能性與美學設計的統一。

普拉迪針對于上面所有的材料都有著獨特且高效的加工設備及成套的解決方案。

二、技術壁壘:從"單一零件"到"一體化集成"的突破

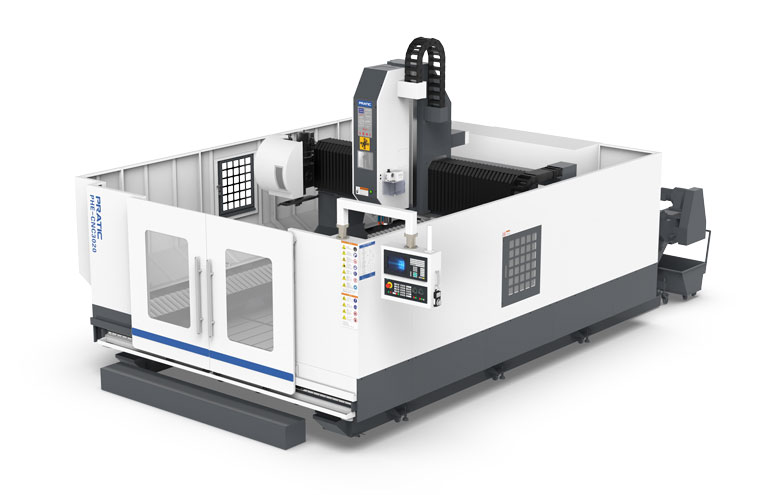

普拉迪的競爭力不僅在于產品覆蓋面廣,更在于其技術研發的前瞻性。針對新能源汽車對結構集成化的需求,普拉迪率先突破大型一體化壓鑄件的高效加工技術。以電池托盤為例,其自主研發的高速龍門加工中心,可以將加工效率比傳統龍門設備提升80%,同時降低150%的制造成本。此外,公司在大型一體化壓鑄車身結構件上面也有專門高效的大型化設備,進一步鞏固了其在復雜工況下的性能優勢。

三、全產業鏈協同,定義行業新標準

普拉迪的野心不止于零部件加工技術。通過與材料商、車企的緊密合作,公司已形成"材料-工藝-設計"的全鏈條解決方案能力。在蔚來、比亞迪等熱門車型中,普拉迪的鋁制副車架和電池托盤已成為行業標桿。更值得關注的是,其首創的"加工即裝配"模式,通過數字化工藝將加工精度控制在0.05mm以內,大幅縮短主機廠裝配工時,重構了傳統供應鏈邏輯。

四、未來布局:從新能源汽車到智能制造的跨越

面對4680電池、CTC(Cell to Chassis)等新技術趨勢,公司通過AI視覺檢測、數字孿生工廠等智能制造技術,實現加工過程零缺陷管控。這種"材料創新+工藝革新+智能制造"的三維戰略,或將推動新能源汽車輕量化進入"克級競爭"時代。

在新能源汽車產業從"電動化"向"智能化"進階的進程中,普拉迪以鋁材加工為支點,撬動了一場靜默卻深刻的制造革命。其產品不僅隱藏于每一輛疾馳的電動車中,更通過持續的技術迭代,重新定義了輕量化的邊界。當行業聚焦于電池續航與智能座艙時,普拉迪用硬核制造實力證明:真正的產業變革,往往始于那些看不見的細節。

電腦版

電腦版 手機版

手機版 回到頂部

回到頂部