隨著全球新能源汽車產業加速向電動化、智能化轉型,輕量化、高效率和精密制造已成為行業發展的核心命題。鋁合金、碳纖維復合材料等輕量化材料的廣泛應用,對加工設備的精度、效率及工藝適配性提出了更高要求。普拉迪型材機憑借其高精度、高柔性、智能化的技術優勢,正成為新能源汽車產業鏈中不可或缺的高端裝備,為電池托盤、車身結構件、電驅系統等關鍵零部件的生產提供強大助力。

一、輕量化材料的精密加工:普拉迪型材機的技術突破

新能源汽車輕量化的核心在于通過高強度鋁合金、鎂合金等材料替代傳統鋼材,但這類材料的加工對設備剛性、切削力控制和動態精度要求極高。普拉迪型材機通過以下技術實現突破:

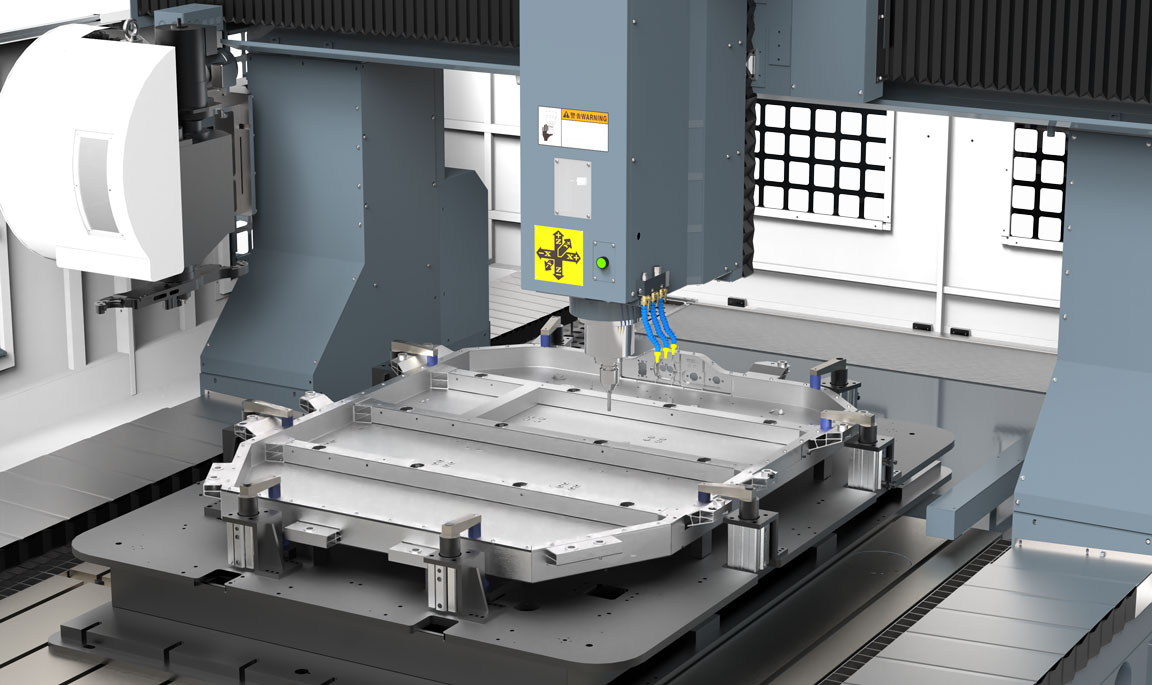

五軸加工技術:支持復雜型材的多角度、多曲面加工,可一次性完成電池托盤邊框的銑銷、鉆孔、攻絲等工序,加工精度達到±0.02mm,減少二次裝夾導致的誤差。

動態穩定性優化:型材機采用高剛性鑄件結構,配合伺服電機驅動系統,在高速切削時仍能保持設備穩定性,避免材料變形。

高速銑銷性:通過優化機床移動部件重量及動態性能,移動速度達60m/min,主軸轉速高達12000rpm/min,在滿足材料特征加工情況下,達到最大功效。

二、新能源汽車核心部件的柔性生產解決方案

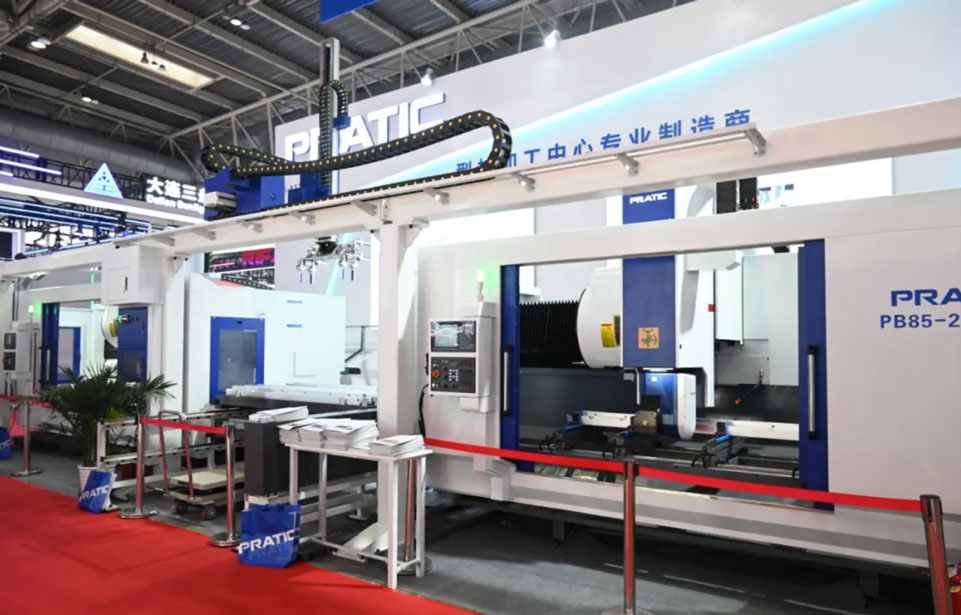

普拉迪型材機的模塊化設計和智能化控制,能夠快速響應新能源汽車行業多品種、大批量的生產需求:

電池托盤加工:針對不同車型的電池倉結構,支持異形腔體、散熱孔、安裝孔位的柔性編程。對產品的切換也有很好的適用性。

車身結構部件加工:普拉迪針對于不同的加工產品都有專門適合的高效設備,這對于大批量加工的企業有著先天優勢,同時還可以設計自動線,實現產品無人化加工需求。

在新能源汽車產業從“規模化”向“高質量”升級的進程中,普拉迪型材機以精密加工能力、柔性化生產適配性、智能化管理平臺三大核心優勢,持續賦能行業創新。隨著一體化壓鑄、多材料混合應用等技術的普及,普拉迪將繼續以技術創新為支點,推動新能源汽車制造邁向更高效率、更低能耗的新紀元。

電腦版

電腦版 手機版

手機版 回到頂部

回到頂部