從設計到制造:型材加工中心全流程優化策略

在現代制造業中,型材加工中心作為關鍵設備之一,直接關系到產品的質量和生產效率。如何從設計到制造全流程...

在現代制造業中,型材加工中心作為關鍵設備之一,直接關系到產品的質量和生產效率。如何從設計到制造全流程...

來源:原創 點擊數:4144次 更新時間:2024-12-02

在現代制造業中,型材加工中心作為關鍵設備之一,直接關系到產品的質量和生產效率。如何從設計到制造全流程進行優化,成為企業提升競爭力的核心。接下來小編就帶大家從型材加工中心的全流程優化策略來展開探討,從工藝設計到智能化生產,全面解析型材加工設備如何提升加工效率和降低生產成本。

型材加工中心是一種針對型材進行切割、鉆孔、銑削等精密加工的設備,廣泛應用于航空航天、汽車、機械制造等領域。其全流程可分為以下幾步:

前期設計階段:根據產品要求進行工藝設計,選擇最優的加工方案。

設備配置及編程:確定型材加工中心的刀具路徑與加工參數。

生產加工與監控:進行實際操作,同時對加工過程進行監控。

質量檢測與反饋:通過檢測校驗成品,優化后續工藝。

在這一過程中,合理規劃和協同每個環節,才能真正實現全流程的優化。

優化型材加工中心的第一步,便是科學合理的工藝設計。

產品結構優化 在設計階段,應盡量簡化型材的結構,減少加工復雜性。例如,合理設計連接部位和切削位置,能有效降低材料浪費,提高加工效率。

選材策略 型材材料的選擇也直接影響加工效率。例如,高強度鋁型材和輕量化合金型材因其易加工和耐久性,被廣泛應用于航空領域。數據顯示,采用高強度鋁型材可將加工時間減少約20%。

數字化設計輔助 借助CAD/CAM等工具建立數字化模型,可以進行動態仿真,優化刀具路徑和工藝流程。研究表明,采用數字化仿真可以將工藝設計時間縮短30%-50%。

型材加工中心的優化離不開設備本身性能的提升。

高精度與高速化 現代型材加工中心正向高速化、高精度發展。例如,五軸聯動加工中心能夠一次完成多種復雜加工,減少裝夾次數,同時提高精度。

智能化控制系統 集成智能化控制系統可實時監控加工過程。例如,通過傳感器技術監測刀具磨損情況,能避免加工失誤,減少停機時間。

自動化上下料系統 自動上下料系統能夠減少人工干預,提高生產效率。一家汽車零部件企業通過引入自動化上下料技術,生產效率提升了35%。

生產過程中,需要實時監控并調整加工參數以保證效率與質量的平衡。

加工參數優化 刀具速度、進給量和切削深度的選擇至關重要。通過實驗研究得出,鋁型材加工中,刀具轉速在8000轉/分鐘時,切削效果最佳。

引入工業互聯網 工業互聯網技術可以實現設備聯網和數據共享。例如,通過大數據分析加工過程中出現的振動頻率,可預測可能的設備故障并提前維護。

環保與節能策略 在生產階段,采用高效節能設備與冷卻液循環技術,不僅能降低能源消耗,還能減少對環境的影響。某企業引入節能型加工中心后,每年減少碳排放約25噸。

建立完善的質量檢測和反饋機制,是型材加工中心全流程優化的閉環所在。

非接觸式測量技術 如激光測量技術,可快速、精準地完成質量檢測,提高效率。數據表明,非接觸式檢測的效率比傳統接觸式方法提高了40%以上。

實時數據記錄與分析 加工中心應配備數據采集模塊,記錄每批次的加工數據,利用AI分析工具找出優化方向。例如,通過分析刀具磨損數據,可優化切削參數,延長刀具壽命。

持續改進機制 根據反饋結果調整工藝和設備配置,形成持續優化的正循環。例如,在發現某批次產品的誤差較大后,通過修改刀具路徑,成功將誤差控制在0.02毫米以內。

從設計到制造,型材加工中心的全流程優化是一項系統工程。通過科學的工藝設計、智能化的設備升級、精細化的生產監控,以及完善的質量檢測,企業能夠顯著提升加工效率和產品質量。未來,隨著數字化與智能化技術的進一步發展,型材加工中心的優化潛力將被進一步挖掘,為制造業創造更大的價值。

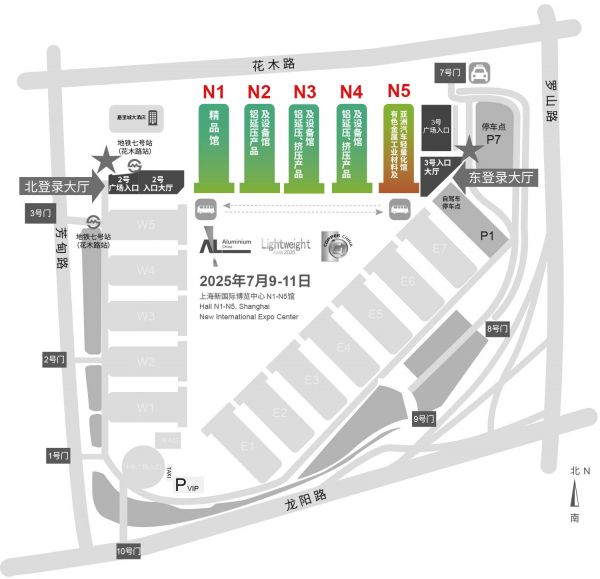

7月9日至11日,在上海新國際博覽中心,國內高端數控裝備領軍企業普拉迪(展位號:1NC70) 將攜創新成果重磅登場,為全球鋁加工領域帶來一場技術盛宴。

提起普拉迪,“型材加工專家”的形象深入人心。普拉迪立式加工中心(立加)同樣歷經錘煉,持續為市場提供可靠選擇——它不僅是型材機家族的有力補充,更是您

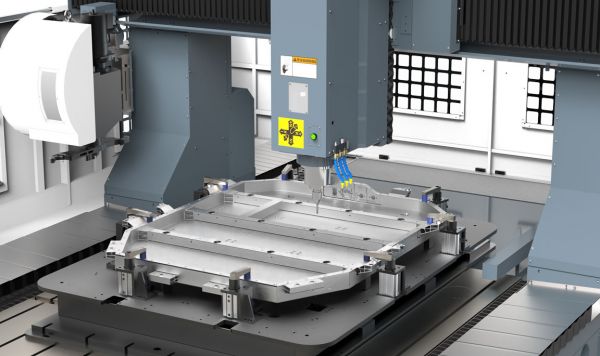

普拉迪推出的PB65-25型材加工中心,憑借其卓越性能,正成為眾多行業標桿企業的首選裝備。尤其在汽車零部件制造領域,其穩定可靠的加工能力為自動化生產線構建提供了...

又是一年端午至,空氣中浮動著清甜的粽香,門楂上斜插著艾草與菖蒲的青翠,遠處仿佛能聽見龍舟競渡的鼓點聲聲。在這個承載著千年記憶與文化情懷的節日里,我們不僅感念先賢...

在高端裝備制造領域,加工設備的性能直接影響著產品的精度、效率及復雜工藝的實現能力。普拉迪PCB5D型材加工中心憑借其創新的單臂式橫梁結構與五軸聯動加工能力,為鋁...

普拉迪型材機憑借其高精度、高柔性、智能化的技術優勢,正成為新能源汽車產業鏈中不可或缺的高端裝備,為電池托盤、車身結構件、電驅系統等關鍵零部件的生產提供強大助力。